Санитарно-гигиенические особенности рабочего места шлифовщика. Должностная инструкция шлифовщика изделий, полуфабрикатов и материалов Имеющий начально-специально, средне-специальное, по специальностям: Технология машиностроения, станочник широкого профиля

БЕЗОПАСНОСТЬ ТРУДА ПРИ ПРОВЕДЕНИИ ТЕХНОЛОГИЧЕСКИХ 4. ПРОЦЕССОВ

Требования к организации рабочих мест

Рациональное размещение технологической оснастки (абразивного, измерительного и вспомогательного инструмента, приспособлений), так называемой организационной оснастки (устройств для размещения оснастки, заготовок и готовых деталей, местного освещения, подъемно-транспортных устройств), передвижной и переносной тары для заготовок и готовых деталей, технической доку-

ментации (инструкций, справочников и т.п.), подножных решеток - одно из условий безопасной высокопроизводительной работы.

Ниже перечислены общие принципы размещения оснастки для обеспечения безопасной работы.

1. На рабочем месте не должно быть ничего лишнего. Все предметы, необходимые для осуществления технологического процесса, размещают в непосредственной близости от шлифовщика, но так чтобы они не мешали ему в процессе работы. Размещение всех видов оснастки должно быть таким, чтобы не было неудобных поз и не требовалось постоянных наклонов при их использовании.

2. То, что используется чаще, располагается ближе, чем то, что используется реже.

3. То, что берется левой рукой, должно находиться слева, а правой рукой - справа от шлифовщика. Если используются обе руки, место нахождения соответствующей оснастки выбирается с учетом удобства захвата ее двумя руками.

4. Оснастку, опасную по фактору механического травмирования, обычно размещают выше менее травмоопасной.

5. При перемещении оснастки необходимо принимать во внимание направление движений шлифовщика. Так, тяжелые предметы при работе удобнее и легче опускать, чем поднимать.

6. Рабочее место не должно загромождаться заготовками и готовыми деталями, организационной оснасткой.

Особенно важно для предупреждения травматизма правильное размещение инструментов и другой оснастки. Набор оснастки определяется типом станка, номенклатурой обрабатываемых деталей и технологическим процессом. Технологическую оснастку следует хранить в инструментальных шкафах или тумбочках-столиках. Постоянно используемые универсальные приспособления хранятся на стеллажах или специальных подставках.

Важным резервом уменьшения травматизма является рациональное размещение в рабочей зоне заготовок и готовых деталей. Расположение как тех, так и других должно учитывать направление производственного потока, особенно при обработке крупногабаритных объектов. Малогабаритные заготовки должны храниться в ящиках, размещаемых на уровне кистей рук шлифовщика. На том же уровне следует располагать ящики для готовых деталей. При среднегабаритных заготовках практикуется установка этих ящиков около станка на специальных столиках или подставках, а также на уровне кистей рук шлифовщика с одной стороны от него. Можно располагать тару по обе стороны от станочника. Так поступают, если направление движения детали в процессе обработки совпадает с направлением производственного потока.

При штабелировании крупных заготовок у рабочих мест следует обеспечивать условия для устойчивости штабелей: высота их не должна превышать 1 м, расстояние между ними должно быть

не менее 0,8 м. Освобождающуюся тару и упаковочные материалы необходимо своевременно удалять в специально отведенные места.

Важным элементом организации рабочего места шлифовщика является его планировка. На рис. 21 дана типовая схема планировки рабочего места отдельно стоящего шлифовального станка. Перед станком 3 расположена решетка 10 (подставка) под ноги и стул 9 для отдыха. Слева от него расположен стол 1 для измерительного инструмента, а справа - стол 8 для готовых деталей и стеллаж 7 с выдвижной платформой для приспособлений. Сверху стеллажа установлена кассета 6 для хранения абразивного инструмента. Справа от станка размещены гидростанция 5 и электрический шкаф 4, а слева - бак 2 для СОЖ.

Составной частью работы по организации рабочих мест является поддержание чистоты и порядка, соответствующая окраска оборудования и ограждающих конструкций, создание надлежащих санитарно-гигиенических условий труда.

Возможно двухцветное и трехцветное оформление производственного интерьера. В первом случае должен быть обеспечен контраст между обрабатываемой деталью и фоном, создаваемым станиной станка и стенами помещения, которые могут быть одного цвета. Во втором случае деталь окрашивают контрастно цвету станка, а станок - контрастно цвету стен, что несколько снижает зрительную нагрузку в процессе работы. Особенно это оправдывает себя при работе с деталями одного цвета в условиях серийного производства.

Как правило, производственные помещения окрашивают в следующие цвета: зеленый, серый, светло-зелено-голубой, светло-серый, коричневый, желтый, бежевый.

Требования безопасности при работе на шлифовальных станках

Общие требования безопасности. Соблюдайте правила внутреннего распорядка. Не употребляйте алкоголь и наркотические средства, так как это способствует возникновению травматизма.

Не курите в производственных и складских помещениях. Курить разрешается только в специально отведенных для этого местах.

Работайте только на оборудовании, к которому Вы допущены, и выполняйте работу, которая поручена Вам администрацией цеха.

Требуйте от администрации цеха проведения инструктажа по охране труда до назначения на работу и при переводе на станок другой модели. Инструкция о мерах безопасности при работе на предоставленном Вам станке, полученная от администрации цеха, должна находиться на Вашем рабочем месте. Если в инструкции не изложен способ безопасного проведения работ, порученных Вам администрацией, обратитесь к мастеру за разъяснением. При поручении новой незнакомой работы требуйте от мастера инструктаж по ее безопасному проведению. Если Вам приходится совмещать с основной работой какую-либо другую работу, изучите и выполняйте инструкцию по охране труда для совмещенной работы.

Обучите подручных и прикрепленных к Вам учеников безопасному проведению работы и следите за выполнением ими правил техники безопасности.

Во время работы будьте внимательны, не отвлекайтесь сами и не отвлекайте других. Будьте внимательны и при проведении часто повторяющихся и уже хорошо освоенных Вами работ.

При совместной работе с другими рабочими точно выполняйте распоряжения руководителя, выделенного на период совместной работы. Без разрешения администрации цеха не доверяйте свой работающий станок другому рабочему.

Не допускайте на свое рабочее место лиц, не имеющих отношения к выполняемой Вами работе.

Учитывайте действие опасных и вредных производственных факторов, примите меры, исключающие их воздействие, в частности:

перед наладкой и ремонтом станка проверьте наличие в месте включения питания станка плаката «Не включать - работают люди»;

не работайте на неисправном станке; неполадки и аварийные ситуации, возникающие в процессе эксплуатации станка, регистрируйте в специальном «Журнале эксплуатации станка» по установленной на предприятии форме;

не производите ремонт станка самостоятельно;

не работайте без полагающихся защитных ограждений, предохранительных приспособлений и устройств; если они отсутствуют, требуйте скорейшей их установки;

отрегулируйте местное освещение станка так, чтобы рабочая зона была достаточно освещена и свет не слепил глаза; протрите арматуру и светильники; проверьте напряжение питания системы местного освещения; оно не должно быть выше 42 В;

РАБОЧАЯ ИНСТРУКЦИЯ ШЛИФОВЩИКУ ПО ДЕРЕВУ

(2-Й РАЗРЯД)

|

Наименование организации |

УТВЕРЖДАЮ |

|

РАБОЧАЯ ИНСТРУКЦИЯ |

Наименование должности руководителя организации |

|

_________ № ___________ |

Подпись Расшифровка подписи |

|

Место составления |

Дата |

|

ШЛИФОВЩИКУ ПО ДЕРЕВУ (2-Й РАЗРЯД) |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Шлифовщик по дереву принимается на работу и увольняется с работы приказом руководителя организации по представлению __________________________________________________.

1.2. Шлифовщик по дереву подчиняется ________________________________________.

1.3. В своей деятельности шлифовщик по дереву руководствуется:

Уставом организации;

Правилами внутреннего трудового распорядка;

Приказами и распоряжениями руководителя организации (непосредственного руководителя);

Настоящей рабочей инструкцией.

1.4. Шлифовщик по дереву должен знать:

Технологический процесс выполняемой работы;

Технологические карты, рабочие инструкции и другие документы, регламентирующие выполнение соответствующей работы;

Организацию труда на своем рабочем месте;

Правила технической эксплуатации и ухода за оборудованием, приспособлениями и инструментом, при помощи которых он работает или которые обслуживает;

Способы выявления и устранения в необходимых случаях возникающих неполадок текущего характера при производстве работ;

Способы текущего, профилактического и капитального ремонта оборудования при участии рабочего в таких ремонтах;

Нормы расхода горючего, энергии, сырья и материалов на выполняемые им работы, методы рационального использования материальных ресурсов;

Требования, предъявляемые к качеству выполняемых работ, в том числе и по смежным операциям или процессам;

Виды брака, причины, его порождающие, способы его предупреждения и устранения;

Правила внутреннего трудового распорядка в организации;

Правила и инструкции по охране труда, безопасные методы и приемы работы;

Правила охраны окружающей среды при выполнении работ;

Правила, способы, приемы и средства предупреждения и тушения пожаров, предупреждения и устранения последствий аварий, иных происшествий на своем рабочем месте;

Правила и способы оказания доврачебной помощи пострадавшим;

Систему автоматического контроля и сигнализации, правила управления подъемно-транспортным оборудованием и правила выполнения стропальных работ, перемещения и складирования груза, где это предусматривается организацией труда на рабочем месте;

Основы законодательства о труде, договорного регулирования трудовых отношений, в том числе в области оплаты и нормирования труда, содержание коллективного договора и процедуру ведения переговоров по его заключению;

Формы и системы оплаты труда, установленные в организации, их особенности, порядок установления и пересмотра тарифных ставок, норм и расценок;

Порядок и особенности тарификации и перетарификации работ и рабочих;

Основные положения и формы подготовки, переподготовки и повышения квалификации рабочих на производстве;

Принцип действия шлифовальных станков;

Вид и номер шлифовальной шкурки;

Требования, предъявляемые к отшлифованной поверхности.

2. ХАРАКТЕРИСТИКА РАБОТ

Шлифовщику по дереву поручается:

2.1. Шлифование брусковых необлицованных деталей вручную и на станках всех типов (кроме трехцилиндрового).

2.2. Шлифование вручную криволинейных деталей и деталей гнутой мебели.

2.3. Шлифование поверхностей внутренних деталей корпусов музыкальных инструментов.

2.4. Подача и приемка деталей на шлифовальных станках.

2.5. Заоваливание торцев фанерованных щитов на станках всех типов (кроме трехцилиндрового).

Примеры работ.

1. Блоки оконные и дверные - шлифование профилированных брусков.

2. Бочки заливные - шлифование под эмалирование.

3. Детали брусковые прямоугольного сечения - шлифование.

4. Лыжи - шлифование заусенец вручную.

5. Ножки задние гнутых стульев - шлифование вручную.

6. Плиты древесноволокнистые - шлифование после грунтования.

7. Футляры телевизоров и радиоприемников - шлифование абразивами, шкуркой и пемзой.

3. ОТВЕТСТВЕННОСТЬ

Шлифовщик по дереву несет ответственность:

3.1. За неисполнение (ненадлежащее исполнение) своей работы, в пределах, определенных действующим трудовым законодательством Республики Беларусь.

3.2. За совершенные в процессе осуществления своей деятельности правонарушения - в пределах, определенных действующим административным, уголовным и гражданским законодательством Республики Беларусь.

3.3. За причинение материального ущерба - в пределах, определенных действующим трудовым, уголовным и гражданским законодательством Республики Беларусь.

|

Наименование должности руководителя структурного подразделения |

_____________________ |

________________________ |

|

Подпись |

Расшифровка подписи |

|

|

Визы |

||

|

С рабочей инструкцией ознакомлен: |

_____________________ |

________________________ |

|

Подпись |

Расшифровка подписи |

|

|

________________________ |

||

|

Дата |

шлифовальным станком

Рабочее место шлифовщика (рис. 5.4) состоит из шлифовального станка 5 , инструментального шкафа для хранения инструментов 1 и приспособлений, необходимых в работе, передвижного стола 2 и тары 3 для заготовок и обработанных деталей. Около станка должна находиться деревянная подножная решетка 4, высота которой подбирается по росту учащегося. Сзади станка располагается стеллаж-подставка 6 для хранения крупногабаритных приспособлений, часто использующихся при шлифовании. Рабочее место должно быть оснащено технологической оснасткой, необходимой для выполнения операции шлифования, наладки, подналадки, обслуживания, смазки и ухода за станком, например контрольно-измерительным инструментом, ключами гаечными, отверткой, молотком, устройством для правки круга, масленкой, щеткой-сметкой, очками защитными и т.п.

Рисунок 5.4 Рабочее место шлифовщика

Учащийся должен располагаться у станка так, чтобы наиболее удобно наблюдать за ходом обработки и управления рукоятками, кнопками и рычагами станка при наименьшей его утомляемости, стараться не стоять в плоскости вращения круга.

Несоблюдение правил, установленных при работе абразивным инструментом, может привести к несчастному случаю со смертельным исходом, травмированию учащегося и других лиц, находящихся поблизости, осколками круга.

При работе на шлифовальном станке кроме общих правил техники безопасности, необходимо соблюдать следующие меры предосторожности:

1. Не устанавливать на станок неиспытанный круг. Все круги диаметром более 150 мм испытывают на прочность путем вращения на специальной установке при скорости, в 1,5 раза превышающей установленную окружную рабочую скорость. После испытания на прочность на круг наносят специальную отметку (маркировку).

2. Круг, установленный на станок, должен быть подвергнут кратковременному (не менее 5 мин) вращению вхолостую с рабочей скоростью, при этом в опасной зоне не должны находиться люди. Наличие защитного кожуха для круга обязательно.

3. Проверить отсутствие радиального и торцового биения круга и шпинделя.

4. Проверить, легко ли перемещаются шлифовальная и задняя бабки и пиноль.

5. Проверить, нет ли на шлифовальном круге заметных трещин, выбоин и других видимых дефектов. Неисправный абразивный инструмент заменить.

6. Проверить наличие прокладки между зажимными фланцами и кругом, не ослаблены ли гайки, зажимающие фланцы, диаметры прокладок должны быть на 3...5 мм больше диаметра фланцев.

7. Подтянуть ослабевшие гайки, контргайки, болты, клинья и проверить, как зашплинтованы соответствующие болтовые соединения станка, вспомогательных и предохранительных приспособлений и устройств. При недостаточном закреплении упоры могут отодвинуться, ход стола не переключится, вследствие чего круг врежется в переднюю или заднюю бабку.

8. При установке и закреплении обрабатываемой заготовки на плоскошлифовальном станке необходимо крепить заготовки только специальными упорными или прижимными планками, размещая их на равных расстояниях; все упорные планки ставить ниже обрабатываемой поверхности, чтобы круг мог свободно проходить над ними; крепежные болты располагать как можно ближе к месту прижима заготовки, а крепящие планки под прямым углом к заготовке; резьба крепежных болтов должна быть исправной; для крепления заготовок не применять случайных неприспособленных планок и прокладок; проверить правильность расположения заготовки на столе путем ручного перемещения стола (не задевает ли заготовка при движении за выступающие части станка).

9. При работе с электромагнитной плитой включить сначала генератор, питающий плиту, а затем электродвигатель станка; не допускать повышения температуры магнитных узлов.

10. Не устанавливать на станок погнутые заготовки; не снимать обработанные заготовки ударами или рывками; оберегать круг от ударов и толчков.

11. Прежде чем остановить станок (вращение круга), выключить движение подачи и отвести круг от заготовки.

12. При работе подавать шлифовальный круг на заготовку плавно, без рывков и резкого нажима.

13. При работе на станках с движущимися столами соблюдать следующие правила: не допускать людей в опасную зону вылета стола, требовать ее ограждения (в виде перекрытия ниже стола станка); не допускать установки каких-либо предметов (заготовок, тары, шкафов, транспортных средств и т. п.) с торцов станка, чтобы столом, при его периодических «вылетах» в эту зону, не прижало людей.

14. Не прикасаться к движущейся (вращающейся) заготовке и шлифовальному кругу до полного их останова.

15. Не подавать к холодному кругу обрабатываемую заготовку с полным нажимом (на полную глубину резания или поперечную подачу); при работе с малой нагрузкой круг должен равномерно прогреться. Соблюдение этого правила особенно необходимо при работе новым кругом и в холодном помещении.

16. Если кругом, предназначенным для мокрого шлифования, работали всухую, то при переходе к работе с охлаждением следует подождать, пока круг охладится, и только после этого начинать работу с охлаждающей жидкостью.

17. По окончании работы с охлаждающей жидкостью необходимо выключить подачу жидкости и включить станок на холостой ход на 2...3 мин для подсушки круга.

18. При работе с охлаждением жидкость должна омывать круг по всей его рабочей поверхности. Если охлаждающая жидкость разрушает связку круга, прекратить работу и сообщить об этом мастеру.

19. Категорически запрещается работать боковой поверхностью шлифовального круга, если круг по своей форме не предназначен специально для данной работы. При работе специальными кругами следить, чтобы зажимной фланец на боковой поверхности не касался заготовки.

20. Следить за тем, чтобы круг изнашивался равномерно по всей ширине рабочей поверхности. Если диаметр круга уменьшился вследствие износа, частоту вращения круга можно увеличить (при наличии сменных шкивов в шлифовальной бабке); при этом рабочая окружная скорость круга не должна превышать допустимую для данного круга.

21. Подача правящего инструмента или приспособления для правки шлифовального круга, как правило, должна быть механической.

22. Не приближать лицо к вращающемуся шпинделю (кругу) и к заготовке при наблюдении за ходом обработки. При работе использовать защитные очки.

23. Для удаления абразивной пыли пользоваться специальной щеткой и совком, при этом обязательно надевать защитные очки. Категорически запрещается выдувать ртом пыль из отверстий; для удаления ее пользоваться струёй охлаждающей жидкости.

24. При работе на станках с ограждением и регулируемыми защитными козырьками стремиться к уменьшению угла раскрытия кожуха. Зазор между кругом и верхней кромкой раскрытия подвижного кожуха должен быть не более 6 мм.

25. Станки должны иметь исправное блокирующее устройство, выключающее движение стола и вращение шлифовального круга, если прекратится подача электроэнергии в электромагнитную плиту.

26. Не выполнять на станке с абразивным инструментом работы, для которых он не предназначен (зачистка мелких деталей вручную, разрезание проволоки, обдирка дерева и цветных металлов и т. п.).

Упражнение. На этом занятии учащиеся должны изучить основные виды шлифовальных работ, оборудование, применяемое для обработки цилиндрических, конических и плоских деталей, и правила техники безопасности при работе на шлифовальных станках. Степень усвоения данного материала и возможность допуска учащегося к тренировочным упражнениям на шлифовальных станках проверяется устным опросом.

Шлифовальные круги, круглошлифовальные станки и их наладка

Режущим инструментом при шлифовании является шлифовальный круг, представляющий собой пористое тело, состоящее из большого количества абразивных зерен, соединенных между собой особым веществом, называемым связкой. Между зернами и связкой расположены поры. Зерна шлифовального круга, так же как и зубья фрезы, имеют режущие кромки и служат для съема стружки металла. Таким образом, шлифовальный круг можно рассматривать как фрезу с очень большим числом зубьев. Строение (структура) шлифовального круга схематически изображено на рис. 5.5, а - плотное; рис. 5.5, б - среднее; рис. 6.5, в - открытое.

Шлифовальные круги различают по признакам, которые в строго определенной последовательности маркируются на его боковой поверхности: виду абразивного материала, зернистости и индексу ее фракции, твердости, структуре круга (пористости), виду связки и классу качества.

Рисунок 5.5 Структуры шлифовальных кругов

Абразивный материал представляет собой минерал естественного или искусственного происхождения, раздробленный на зерна определенного размера. К естественным абразивным материалам относят гранит, кварц, наждак, корунд и алмаз, к искусственным - электрокорунд АlО 3 , карбид кремния SiC, карбид бора B 4 C, эльбор BN и синтетический алмаз.

Наибольшее распространение при шлифовании сталей получил электрокорунд 13А, 14А, 15А, 24А, 25А, 34А, 37А, а при шлифовании чугуна и твердых сплавов - карбид кремния 53С, 54С, 63С, 64С. При заточке твердосплавного инструмента, профильном шлифовании, правке шлифовальных кругов применяются круги из сверхтвердых синтетических материалов, например эльбора, карбида бора, алмаза и др.

Зернистость абразивного материала характеризует размер зерна. За номер зернистости принимают номинальный размер стороны ячейки в свету сетки, на которой задерживается зерно при рассеве. Например, если зерна проходят через сетку с ячейками 800 мкм и задерживаются на сетке с ячейками 630 мкм, то этому зерну присваивают номер 63. Абразивный материал делят на шлифзерна, шлифпорошки и микропорошки. К номеру зернистости микропорошков добавляют букву М.

Стандартом предусмотрена следующая зернистость абразивного материала: шлифзерно - 200, 160, 125, 100, 80, 63, 50, 40, 32, 25, 20, 16; шлифпорошки - 12, 10, 8, 6, 5, 4, 3; микропорошки - М63, М50, М40, М28, М20, М14; тонкие микропорошки - M10, M7, М5.

Зернистость алмазных шлифпорошков обозначают дробью, в которой числитель соответствует размеру ячеек верхнего, а знаменатель - размеру нижнего сита, например алмазный круг из синтетического алмаза марки АС6 - (АСВ) имеет в своей маркировке следующее обозначение: АС6 80/63.

Зернистость основной фракции определяют следующим образом. В результате дробления, а затем разделения зерен по размерам в каждом номере зернистости будут находиться зерна других размеров (фракций). Однородность материала по размеру зерна улучшает процесс шлифования и качество шероховатости шлифуемой поверхности. В зависимости от процентного состава основной фракции (т.е. номера зерна, обозначенного на круге) номер зернистости дополняется буквенными индексами: В, П, Н или Д (высокий, повышенный, нормальный, допустимый), например 25В, 40П, 32Н, М20Д и т. д. Для чистового и более ответственного шлифования и заточки применяют круги с более высокой фракцией зернистости (В и П).

Твердость шлифовальных кругов - это сопротивляемость связки вырыванию абразивных зерен с поверхности инструмента под влиянием внешних сил резания. Если связка прочна и удерживает зерно абразива при значительных силах, круг называют твердым, если же нужно приложить сравнительно небольшую силу, для того чтобы выломать зерно, то круг называют мягким. Стандартом предусмотрена шкала твердости и обозначения степеней твердости шлифовальных кругов: M1, M2, МЗ, СМ1, СМ2, С1, С2, СТ1, СТ2 и т.д. Цифры 1, 2 и 3 справа от буквенного обозначения характеризуют степень твердости шлифовальных кругов в порядке ее возрастания.

Структура шлифовальных кругов характеризует их внутреннее строение, количественное соотношение и взаимное расположение зерен, связки и воздушных пор (см. рис. 5.5). Структура кругов обозначается номерами 1...12.

Круги с плотной структурой (1...4) применяют для чистового, доводочного и профильного шлифования. Круги со средней структурой (5...8) применяют для шлифования закаленных сталей и заточки инструментов. Круги с открытой структурой (9...12) рекомендуются для заточки твердосплавных инструментов и шлифовки вязких металлов.

Связка круга соединяет отдельные зерна абразивного материала между собой, образуя круг определенной формы. Связки делятся на неорганические и органические. К неорганическим связкам относят керамическую, силикатную, магнезиальную и металлическую, к органическим - бакелитовую, вулканитовую и глифталевую. Наиболее широкое применение получили керамические (К), бакелитовые (Б) и вулканитовые (В) связки, а для эльборовых и алмазных зерен - металлические (М) связки.

В маркировку связок кроме буквы, указывающей на вид связки, вводится ряд цифровых условных обозначений, определяющих специфические свойства связок или технологический регламент получения кругов на данных связках, например K1, K5, Б2, ВЗ и др.

Класс круга (А или Б) указывает степень отклонения круга от предусмотренных технических требований, например равномерности степени твердости в пределах одного круга, наличия железистошлаковых включений, повреждения кромок круга и т.п. Круги класса А отличаются более высоким качеством.

В маркировку круга также входит товарный знак завода-изготовителя, например ЮАЗ - Юргинский абразивный завод или И - Ленинградский абразивный завод «Ильич», а также максимально допустимая окружная скорость, при которой обеспечивается безопасная работа, - 35 м/с, а на кругах для скоростного шлифования - 50 м/с и красная диаметральная полоса.

Маркировка шлифовальных кругов содержит полную характеристику, необходимую для правильного выбора круга. Условное обозначение характеристики наносят на боковой поверхности круга несмываемой краской в указанной выше последовательности. На кругах малых диаметров ряд характеристик не маркируют. Данные о них приводят в упаковочных документах.

Рисунок 5.6

Маркировка характеристики шлифовального круга

На рис. 5.6 показан шлифовальный круг, имеющий следующую характеристику: электрокорунд белый - 24А, зернистость - 40, индекс зернистости повышенный - П, твердость круга - среднемягкая вторая - СМ2, структура круга - 5 (средняя), связка круга - керамическая пятая - К5, класс круга - А, максимально допустимая окружная скорость - 35 м/с, изготовитель Юргинский абразивный завод ЮАЗ.

В технологической документации (маршрутной или технологической картах и технической инструкции) указывают габаритные размеры круга D х B х d (наружный диаметр, ширина, внутренний диаметр) и его форму. Форму и размеры шлифовальных кругов выбирают в зависимости от условий шлифования, размеров и формы обрабатываемых заготовок, конструкции и модели станка, его мощности.

Таблица 5.1 Формы шлифовальных кругов

В таблице 5.1 приведены формы и обозначения некоторых шлифовальных кругов, применяемых на универсальных шлифовальных и заточных станках. Круги ПП, ПВ, ПВК, ПВД, ПВДК работают преимущественно периферией, а круги К, ЧК, ЧЦ, Т - торцом. Кругами ЧК и ЧЦ затачивают инструменты.

Алмазные и эльборовые круги маркируют по новому стандарту (старое обозначение указано в скобках) и дополнительно буквой А (алмаз) и Л (эльбор), например 1А1 (АПП), 12А2-45° (АЧК), 6А2 (ЛПВ), 12А2-20 0 (ЛТ) и т.п.

Маркировка круга, дающая полную его характеристику, имеет важное значение при выборе требуемого шлифовального круга. Поэтому учащийся должен уметь расшифровать маркировку и выбрать нужный для данной обработки круг.

Упражнение. Выбор круга для конкретного случая обработки. Учитывается материал заготовки, вид шлифования и ряд обстоятельств, связанных со специфическими условиями работы. Ниже приводятся ориентировочные рекомендации по выбору шлифовальных кругов. Электрокорундовые круги, как правило, применяют для обработки заготовок из незакаленной и закаленной стали, ковкого чугуна и мягкой бронзы. Круги из карбида кремния применяют для обработки заготовок из серого чугуна, алюминиевых и бронзовых отливок и твердых сплавов.

Чем мягче металл обрабатываемой заготовки, тем тверже должен быть круг, и наоборот. Чистовую (окончательную) обработку выполняют более мягкими кругами, чем обдирку. Тонкие заготовки шлифуют более мягкими кругами. При профильном шлифовании (радиусов, углов и т. п.) следует применять более твердые круги. При шлифовании с охлаждающей жидкостью используют более твердые круги, чем при сухом шлифовании. При выборе более мягкого круга наблюдается «осыпание» круга, а при выборе более твердого - «засаливание» круга.

Зернистость круга выбирают в зависимости от припуска, требуемого параметра шероховатости обработанной поверхности, точности размера. Для чернового шлифования надо брать крупнозернистые круги (80...50), а для получистового и чистового - мелкозернистые (40...10). Для более ответственных шлифовальных работ выбирают круги с более высоким индексом зернистости (В или П), при менее ответственных и черновых работах - круги с индексом зернистости Н.

Структуру круга выбирают, исходя из следующих соображений. При чистовых и фасонных работах применяют круги более плотной структуры (4, 5), чем при черновых (6, 8). Высокопористые круги меньше засаливаются и, кроме того, большие поры позволяют воздушному потоку, образующемуся при шлифовании, лучше охлаждать абразивные зерна и тем самым улучшать режущие свойства круга.

Связка большинства шлифовальных кругов - керамическая, которую применяют для всех видов шлифования, за исключением прорезки узких пазов и шлифования сегментными кругами, когда используют вулканитовую или бакелитовую связки.

Класс круга желательно выбирать более высокий (А), обеспечивающий лучшее качество шлифования и безопасность работы.

Установку шлифовальных кругов на шпинделе станка необходимо производить очень тщательно. Неправильно закрепленный круг может разорваться во время работы и травмировать работающего или окружающих людей.

Перед монтажом поверхности шлифовального круга и фланцев в местах их соприкосновения должны быть очищены. Между кругом и фланцем необходимо проложить прокладки из мягкого картона, резины или кожи толщиной 0,6...0,8 мм (рис. 5.7).

Рисунок 5.7 Установка шлифовального

Круга на шпинделе станка

Станки для круглого наружного шлифования тел вращения делятся на простые, универсальные и специальные. Наибольшее распространение в учебных мастерских техникумов получили универсальные круглошлифовальные станки, на которых благодаря возможности поворота верхнего стола, передней и шлифовальной бабок вокруг их вертикальных осей можно шлифовать кроме цилиндрических, конические и торцовые поверхности. Базовым станком этой группы является круглошлифовальный полуавтомат модели ЗМ151. Общий вид станка, его основные узлы и органы управления показаны на рис. 5.8.

По направляющим станины станка с помощью гидравлического привода перемещается в продольном направлении стол. Верхняя часть стола поворотная, что позволяет шлифовать поверхности с малым углом конусности. Для шлифования заготовок с большим углом конусности необходимо поворачивать переднюю бабку.

СТ-станина; ПБ-передняя (шпиндельная) бабка; ШБ-шлифовальная бабка; МП-механизм поперечной подачи; ГУ-панель гидравлического управления; РП-механизм ручного перемещения стола; 1 -рукоятка пуска охлаждающей жидкости; 2- выключатель местного освещения; 3- рукояткя включения автоматических подач; 4 -рукоятка включения жесткого упора; 5 -маховик ручного поперечного движения подачи; 6- винт зажима лимба; 7 -дроссель чистовой подачи; 8 -дроссель черновой подачи; 9- пуск гидронасоса; 10- указатель нагрузки шлифовального круга; 11- указатель частоты вращения заготовки.

Сигнальные лампы: 12- «Сеть включена»; 13- «Отсутствие смазки шпинделя шлифовальной бабки»; 14- «Отсутствие смазки направляющих стола»; 15- «Фильтр гидросистемы засорен»; 16- «Форсированная подача»; 17- «Черновая подача»; 18- «Чистовая подача»; 19- «Выхаживание»; 20- кнопки контроля исправности цепей сигнализации; 21- регулятор частоты вращения заготовки при черновом шлифовании; 22- регулятор частоты вращения заготовки при чистовом шлифовании; 23- переключатель наладки скоростей движения подач; 24- регулятор времени выхаживания при врезном шлифовании «До упора»; 25- переключатель места периодического движения подачи «Подача на каждый ход стола», «Подача слева», «Подача справа»; 26- выключатель «Общий стоп»; 27- переключатель вида шлифования «Со скобой», «До упора»; 28- переключатель количества ходов стола на выхаживание «До упора»; 29- кнопка перегона шлифовальной бабки «Назад»; 30- переключатель муфты ручных подач «Включена», «Отключена»; 31- кнопка перегона шлифовальной бабки «Вперед»; 32 -переключатель метода шлифования (врезное, продольное); 33- кнопка толчковой микронной скорости подачи; 34- переключатель режима работы (ручной, полуавтоматический); 35-«Стоп» вращения заготовки; 36- переключатель вращения заготовки (вручную, автоматически); 37- пуск вращения заготовки; 38- пуск вращения шлифовального круга; 39- рукоятка регулировки усилия поджима пиноли задней бабки; 40- рукоятка ручного отвода пиноли задней бабки; 41- рукоятка зажима пиноли задней бабки; 42- дроссель регулирования скорости перемещения стола при правке; 43- дроссель регулирования скорости перемещения стола при чистовом шлифовании; 44- рукоятка быстрого подвода-отвода шлифовальной бабки, пуска гидравлического перемещения стола на шлифование и правку, перегона стола вправо и влево; 45- дроссель регулирования задержки реверса стола справа; 46- педаль отвода пиноли задней бабки; 47- дроссель регулирования скорости перемещения стола при черновом шлифовании; 48- дроссель регулирования задержки реверса стола слева; 49- рукоятка реверса стола; 50- маховик ручного перемещения стола; 51- винт поворота верхнего стола

Рисунок 5.8 Органы управления и основные части

Круглошлифовального станка модели ЗМ151

В станке с помощью гидравлического привода обеспечиваются следующие движения: продольное возвратно-поступательное перемещение стола, которое используют для предварительного и окончательного рабочих ходов стола, быстрого перегона стола при отведенной шлифовальной бабке, при правке шлифовального круга; поперечное перемещение шлифовальной бабки, которое используют для быстрого ее подвода и отвода к заготовке, поперечной подачи (периодическое при продольном шлифовании и непрерывное при шлифовании врезанием и толчковое периодическое); отвода пиноли задней бабки для снятия обработанной заготовки при отведенной шлифовальной бабке.

Смазка всех узлов станка (подшипников, опор, направляющих стола и др.) осуществляется специальными насосами.

Рисунок 5.9 Кинематическая схема круглошлифовального

Станка модели 3М151

Кинематическая схема круглошлифовального полуавтомата модели ЗМ151 (рис. 5.9) включает следующие кинематические цепи: главного движения; вращения обрабатываемой заготовки; ручного перемещения стола; ручного поперечного движения подачи шлифовальной бабки; ручного перемещения алмаза (или его заменителя) в приспособлении для правки; ручного отвода пиноли задней бабки; поворота верхней части стола.

Главное движение - вращение шпинделя шлифовального круга осуществляется от электродвигателя, установленного на шлифовальной бабке с помощью клиноременной передачи. Наличие двух сменных шкивов диаметрами 147 мм (для нового круга) и 128 мм (для изношенного круга) обеспечивает две частоты вращения шпинделя шлифовального круга п 1 и п 2 . При работе новым шлифовальным кругом диаметром D н = 600 мм его частота вращения

п 1 = 1460 х 0,985 (112: 147) = 1100 об/мин,

где 0,985 - коэффициент, учитывающий скольжение ремня, а максимальная скорость главного движения резания

При работе наиболее изношенным шлифовальным кругом диаметром D и = 450 мм его частота вращения

п 2 = 1460 х 0,985 (112: 128) = 1275 об/мин,

А минимальная скорость главного движения резания

Вращение шлифуемой заготовки обеспечивается вращением поводка планшайбы, от электродвигателя с бесступенчатым регулированием частоты вращения 220...2200 об/мин и через две клиноременные передачи.

Шпиндель передней бабки с установленным в него центром в процессе шлифования не вращается. Следовательно, частоту вращения шлифуемой заготовки можно регулировать бесступенчато в пределах от п min до n max со значениями:

об/мин,

об/мин,

Об/мин,

Ручное продольное перемещение

стола осуществляется вращением маховичка А

(поз. 50

на рис. 5.8) через цилиндрические колеса  , червячную передачу

, червячную передачу  , реечную шестерню z

= 20, m

= 3 мм. Таким образом, продольная подача стола за один оборот маховичка равна

, реечную шестерню z

= 20, m

= 3 мм. Таким образом, продольная подача стола за один оборот маховичка равна

мм.

мм.

Ручное поперечное перемещение

шлифовальной бабки осуществляется вращением маховичка В

(поз. 5 на рис. 5.8) при включенном стопоре Г

(см. рис. 5.9). При повороте маховичка вращение передается коническим колесам z =  , а также через червячную передачу

, а также через червячную передачу  на ходовой винт с шагом Р = 10 мм механизма быстрого подвода.

на ходовой винт с шагом Р = 10 мм механизма быстрого подвода.

Таким образом, поперечное движение подачи шлифовальной бабки за один оборот маховичка В равно

мм.

мм.

Быстрое установочное перемещение шлифовальной бабки осуществляется гидравлическим приводом и его скорость равна 200 мм/мин.

Скорость непрерывного поперечного движения подачи при врезном шлифовании регулируется бесступенчато дросселем гидравлического привода, в пределах 0,1...4,0 мм/мин.

Периодическое автоматическое поперечное движение подачи шлифовальной бабки при продольном шлифовании осуществляется по той же кинематической цепи, что и непрерывная, тем же гидравлическим приводом, но при периодическом включении червячной передачи электромагнитной муфтой. Включение червячной передачи для поперечного движения подачи происходит в момент реверсирования стола станка. Значение периодической подачи шлифовальной бабки при каждом реверсе равно 0,0025...0,05 мм. Значение тонкой толчковой поперечной подачи равно 0,001 мм.

Правка шлифовального круга

осуществляется устройством (прибором), смонтированным на корпусе шлифовальной бабки. Ходовому винту устройства для правки с шагом Р = 2 мм сообщается вращение от маховичка Д

через колеса  либо автоматически от храпового колеса.z = 200. При повороте храпового колеса за один зуб правящий инструмент перемещается на

либо автоматически от храпового колеса.z = 200. При повороте храпового колеса за один зуб правящий инструмент перемещается на  = 0,01 мм. Наибольшее число зубьев храповика, которое может захватить собачка, равно 5; следовательно, наибольшее периодическое перемещение алмаза равно 0,05 мм.

= 0,01 мм. Наибольшее число зубьев храповика, которое может захватить собачка, равно 5; следовательно, наибольшее периодическое перемещение алмаза равно 0,05 мм.

Правку шлифовального круга вместо обтачивания алмазным инструментом можно выполнять методом обкатывания с помощью роликов и шлифования кругами из карбида кремния твердостью ВТ или ЧТ.

Установка и закрепление обрабатываемых заготовок на шлифовальных станках осуществляется различными методами, которые зависят от типа станка, точности обрабатываемых деталей и вида производства. На круглошлифовальных станках заготовки шлифуют главным образом в упорных стальных закаленных центрах или в центрах с твердосплавным наконечником. Для установки заготовки неподвижный передний центр 6 (рис. 5.10) вставляют в коническое отверстие шпинделя 5 передней бабки станка, а задний центр 3 - в пиноль задней бабки. Рабочие концы центров, имеющие конус с углом при вершине, равным 60°, входят в центровые отверстия на торцах шлифуемой заготовки и поддерживают ее во время работы. Заготовка получает вращение от поводковой планшайбы 4 и пальца 1 через хомутик 2, закрепляемый на нешлифуемом конце заготовки.

Рисунок 5.10 Установка заготовки в упорных

Центрах круглошлифовального станка

Заготовку с отверстиями устанавливают на оправки, которые по конструкции подразделяются на жесткие конические, разжимные, с раздвижными элементами, с гидравлическим или с гидропластовым разжимом. Наиболее удобна разжимная цанговая оправка (рис. 5.11). Цанга 2 с продольными прорезями, перемещаясь с помощью гайки 5 по конусу 3, упруго разжимается и закрепляет шлифуемую заготовку 4. Штифт 6 удерживает цангу от поворота, а гайка 1 служит для отжатия при снятии обработанной заготовки. Сама оправка устанавливается на станке в центрах и получает вращение от поводковой планшайбы через хомутик, закрепленный на конце разжимной оправки.

Рисунок 5.11 Разжимная цанговая оправка

На точность обработки заготовок влияет точность центрирования (установки) ее в опорных центрах, для чего на торцах заготовки должны быть центровые отверстия. Стандартом предусмотрено несколько видов центровых отверстий. На рис. 5.12 показаны три наиболее распространенных вида. Перед установкой заготовки на станок ее центровые отверстия должны быть очищены от грязи и смазки, а после термической обработки - зачищены твердосплавным или абразивным специальным инструментом от окалины и солей.

А- без предохранительного конуса; б-с предохранительным конусом;

В-с дугообразной образующей

Рисунок 5.12 Виды центровых отверстий

на круглошлифовальном станке

Оснащение рабочего места: круглошлифовальный станок модели ЗМ151 или другой аналогичной модели; упорные центры; хомутики; различные приспособления, прилагаемые к станку (планшайбы, люнеты, фланцы и прокладки для крепления кругов и др.); алмазные карандаши; контрольно-измерительный инструмент; кинематическая схема станка; плакаты приемов шлифования и контроля заготовок; заготовки для настройки станка и пробных проходов; принадлежности для уборки, смазки и ухода за станком; очки защитные.

Под наладкой станка понимают выполнение таких приемов, как установка шлифовального круга, установка и выверка передней и задней бабок и центров, расстановка упоров, обеспечивающих необходимое переключение рабочих органов в зависимости от габаритов обрабатываемой заготовки, смазка станка перед его пуском, подвод охлаждающей жидкости и выполнение ряда других подготовительных работ.

1. Для данной модели станка и заданных условий обработки выбрать шлифовальный круг по форме, габаритным размерам, абразивному материалу, номеру зерна и фракции зернистости, твердости, структуре, связке и классу.

2. Установить и закрепить шлифовальный круг на шпинделе шлифовальной бабки; при необходимости произвести балансировку и правку круга.

3. Установить переднюю и заднюю бабки на расстояние, соответствующее длине обрабатываемой заготовки. Задний центр должен выступать из пиноли на полторы ширины шлифовального круга (1,5 Вк). При шлифовании заготовок малого диаметра сторона заднего центра, обращенная к кругу, должна быть срезана на ширину круга, чтобы при выходе за пределы заготовки круг не задевал за центр.

4. Установить на шпиндель передней бабки поводковый патрон (планшайбу) и передний упорный центр.

5. Установить поворотный стол в нулевое положение. Выверку положения стола можно выполнить несколькими способами: 1) по шкале на поворотном столе; 2) пробной шлифовкой заготовки (валика), для чего, сделав несколько проходов, проверить полученные диаметры заготовки с обоих концов микрометром, и, если она окажется сошлифованной на конус, вновь проверить положение стола; 3) специальным индикаторным приспособлением, закрепляемым на нижнем столе станка.

Этими же способами можно установить верхний поворотный стол на требуемый угол уклона α для шлифования наружных конических поверхностей.

6. Установить упоры реверсирования хода стола в зависимости от длины и формы шлифуемой поверхности заготовки. Перебег круга за пределы шлифуемой поверхности заготовки выбирать для каждого конкретного случая (он может иметь как положительное, так и отрицательное значение).

7. Проверить и отрегулировать подачу смазывающе-охлаждающей жидкости (СОЖ). Наиболее распространенными при круглом наружном шлифовании стальных заготовок смазывающе-охлаждающими жидкостями являются эмульсии, т.е. вода с добавлением 2 % технической соды (кальцинированной) и 0,5 % мыла. При шлифовании цветных металлов в СОЖ добавить эмульсол, минеральные масла, скипидар. СОЖ следует подавать равномерно на всю ширину шлифовального круга, в противном случае на поверхности заготовки появляются царапины. На каждые 10 мм ширины круга надо расходовать примерно 5...8 л/мин.

8. Согласно технологической карте, нормативам режимов резания для круглого шлифования или по указанию мастера подобрать скорость вращения заготовки, скорость продольного хода стола (в долях ширины круга) и поперечную подачу (глубину резания). По выбранной скорости вращения заготовки определить и установить соответствующую частоту вращения поводкового патрона (об/мин) по формуле

n = 1000 v/(πD) .

Продольную скорость движения подачи при предварительном шлифовании принимают (0,7...0,8)Вк ширины круга за один оборот заготовки; при окончательном шлифовании (0,2...0,4)Вк. Поперечное движение подачи, т.е. толщину слоя металла, снимаемого за один рабочий ход, при предварительном шлифовании принимают (0,010...0,025) мм; при окончательном шлифовании - (0,005... 0,015) мм.

9. Установить и закрепить заготовку на станке, для чего на конце заготовки, не подлежащем обработке, закрепить хомутик, вставить заготовку между центрами, регулируя силу прижима выдвижением пиноли задней бабки. Чем тоньше шлифуемая заготовка, тем меньше должна быть эта сила. Излишняя сила прижима приводит к быстрому износу центров и деформации заготовки, слабый прижим может быть причиной вылета заготовки из центров и неточности обработки (нецилиндричность, непрямолинейность и т. п.).

При шлифовании длинных заготовок для устранения возможности прогиба заготовки необходимо установить люнеты, являющиеся принадлежностью станка. Башмаки люнетов должны быть изготовлены обязательно из дерева или цветных металлов. Центровые отверстия заготовки и центра передней и задней бабок станка должны быть выполнены точно и зачищены, отклонение угла конуса и овальность не допускаются. Размер хомутика для вращения заготовок подбирают по диаметру заготовки.

10. Выполнить пробные проходы при наладке станка, для чего, проделав все необходимые приготовления к работе на станке, включить электродвигатель шлифовальной бабки, затем электродвигатель вращения заготовки, подвести шлифовальный круг к обрабатываемой заготовке до появления искры и вручную переместить стол в продольном направлении. Если при этом искра будет равномерна по всей длине заготовки, то можно включить автоматическую продольную подачу и, сделав несколько проходов, проверить диаметр заготовки на обоих концах (см. п. 5).

11. Отрегулировать механизм автоматического выключения поперечного движения подачи шлифовальной бабки, для чего (при вращающемся шлифовальном круге и заготовке) маховичком поперечной подачи сблизить круг и заготовку до появления искры. В этом положении, не сдвигая маховичка, открепить его лимб, отсчитать по лимбу от нуля вправо столько делений, на сколько потребуется повернуть маховичок, чтобы с заготовки снять весь припуск, и нанести в этом месте лимба метку мелом. Затем установить лимб с этой меткой против риски, от которой ведется отсчет на корпусе механизма поперечного движения подачи, и закрепить лимб.

Когда весь припуск снят и нулевая риска на лимбе приблизится к риске отсчета на корпусе, специальный кулачок, соединенный с лимбом, отключит автоматическое поперечное движение подачи. После нескольких дополнительных продольных ходов («выхаживания») отвести круг от отшлифованной заготовки. Сняв деталь и проверив ее годность по размерам и шероховатости поверхности, а станок на последовательность работы автоматических устройств и длин ходов рабочих органов, станок можно считать настроенным, а после проверки всех ограждений станка, требуемых зазоров между кругом и другими частями станка, качества затяжки всех болтов и гаек, используемых при настройке станка и установке круга, - готовым к работе.

Для освоения пройденного материала и закрепления навыков настройки круглошлифовального станка данное упражнение повторить несколько раз, меняя габариты обрабатываемых заготовок, припуск и требуемую шероховатость поверхности.

Тренировочные упражнения по наладке и работе

на круглошлифовальном станке для выполнения

специальных видов работ

На этом занятии учащийся должен настроить круглошлифовальный станок и выполнить обработку цилиндрических заготовок методом врезания, обработку ступенчатых поверхностей и торцов, одновременно нескольких (двух) поверхностей и произвести контрольные измерения отшлифованных деталей.

1. После выполнения упражнений по шлифованию цилиндрических заготовок методом продольных проходов настроить станок на обработку коротких участков заготовок методом врезания или с поперечной подачей.

2. Шлифование производить кругом, ширина которого на 1...2 мм больше длины обрабатываемой поверхности заготовки. Поперечное движение подачи осуществлять непрерывно; оно равно при черновом шлифовании 0,005...0,075 мм на один оборот заготовки, при чистовом - 0,001...0,005 мм.

3. Для обеспечения более низкой шероховатости поверхности при шлифовании методом врезания у некоторых моделей станков шпинделю шлифовальной бабки может быть сообщено колебательное (возвратно-поступательное вдоль оси шпинделя круга) движение в пределах 0...3,0 мм.

4. Поперечное ручное движение подачи производить вращением маховичка 5 (см. рис. 5.8). Помимо ручного поперечного движения подачи станок имеет также механизм автоматического поперечного движения подачи, предусматривающий черновую обработку со съемом до 90% припуска, чистовую обработку, когда до нулевой отметки на лимбе остается несколько делений. После снятия оставшегося припуска поперечное движение подачи выключить и произвести «выхаживание» до прекращения искрения, после чего круг отвести в первоначальное положение.

5. Шлифование торцовых поверхностей заготовок, уступов и буртиков на круглошлифовальных станках производят торцом круга прямоугольного профиля, заправленного с поднутрением (рис. 5.13) или кругами формы ПВК или ПВДК, в результате чего резание осуществляется зернами, расположенными не по всему торцу, а только на кромке круга.

6. После окончания шлифования цилиндрического участка заготовки, примыкающего к торцу, шлифовальный круг поперечным движением подачи отвести назад на 0,3...0,5 мм и вручную подвести торец круга к торцу шлифуемого буртика, затем с появлением искры осторожными прерывистыми воздействиями на маховичок продольной подачи шлифовать торец. Чтобы избежать появления прижогов и шлифовальных трещин, обработку вести с малыми подачами при обильном охлаждении.

Рисунок 5.13 Шлифование уступа торцом

Шлифовального круга

Если на чертеже детали не оговаривается допуск на размер длины цилиндрического участка или ширины буртика, то торцы можно шлифовать до удаления следов предыдущей обработки «как чисто».

При шлифовании двух торцов, расстояние между которыми должно быть выдержано в пределах допуска, применяют специальные индикаторные устройства-упоры, устанавливаемые на столе станка.

7

. Важное значение при шлифовании торцов имеет установка шлифовальной бабки, ось шпинделя которой должна быть параллельна направлению продольного движения стола. При неправильной установке шлифовальной бабки не обеспечивается плоскостность прошлифованного торца, которую проверяют лекальной или другой металлической линейкой (рис. 5.14).

Рисунок 5.14

Проверка плоскости

Торца линейкой

Если отшлифованный торец оказался выпуклым, то это произошло от того, что ось шлифовального шпинделя не параллельна движению стола и составляет с ним угол, вершина которого направлена к передней бабке, и, наоборот, вогнутым, когда вершина угла между осью шпинделя и движением стола направлена к задней бабке. Шлифовальную бабку устанавливают по шкале с последующей коррекцией по результатам обработки пробных заготовок.

8. При шлифовании коротких цилиндрических участков заготовки одновременно с торцами надо специально заправленный шлифовальный круг повернуть под требуемый угол а к оси шлифуемой заготовки (чаще всего этот угол равен 45°) и с поперечным движением подачи, перпендикулярной оси шпинделя круга, обработать сразу оба участка заготовки (рис. 5.15). При таком методе обработки линейный контакт (прикосновение) между кругом и шлифуемой заготовкой уменьшает опасность прижогов, снижает шероховатость обработанной поверхности и повышает точность шлифуемых деталей.

Рисунок 5.15

Одновременное шлифование цилиндрической поверхности и торца заготовки

УТВЕРЖДАЮ Наименование организации Наименование должности руководителя организации РАБОЧАЯ ИНСТРУКЦИЯ __________ ______________ Подпись Расшифровка _________ N ___________ подписи Место составления ___________________________ Дата ШЛИФОВЩИКУ ПО ДЕРЕВУ (3-Й РАЗРЯД)

1. ОБЩИЕ ПОЛОЖЕНИЯ

1. Шлифовщик по дереву принимается на работу и увольняется с работы приказом руководителя организации по представлению ____________________________.

2. Шлифовщик по дереву подчиняется ____________________________.

3. В своей деятельности шлифовщик по дереву руководствуется:

Уставом организации;

Правилами трудового распорядка;

Приказами и распоряжениями руководителя организации (непосредственного руководителя);

Настоящей рабочей инструкцией.

4. Шлифовщик по дереву должен знать:

Устройство шлифовальных станков;

Способы крепления и натяжения шлифовальной шкурки;

Режимы шлифования облицованных узлов и деталей;

Основные свойства древесины, лущеного и строганого шпона.

2. ПРОФЕССИОНАЛЬНЫЕ ОБЯЗАННОСТИ

5. Шлифовщику по дереву поручается:

5.1. Шлифование брусковых необлицованных деталей на трехцилиндровых шлифовальных станках.

5.2. Шлифование на станках разной конструкции облицованных, брусковых, криволинейных деталей и деталей гнутой мебели, узлов и деталей, предназначенных под непрозрачную отделку.

5.3. Проверка качества деталей и узлов при шлифовании.

5.4. Снятие углов в планках, изготовленных из клееной фанеры, на станках всех типов.

5.5. Шлифование щитовых соединений различных конструкций на станках всех типов.

Примеры работ.

2. Детали мелкие изогнутые - шлифование.

3. Доски паркетные клееные - шлифование на налаженном трехбарабанном станке.

4. Каблуки - шлифование под эмалирование и обтяжку.

5. Карандаши, торцы карандашных дощечек - шлифование с подбором штемпеля и направляющих рисок в одну сторону.

6. Клюшки для хоккея с мячом и шайбой - шлифование с доведением до точных размеров.

7. Колодки обувные простые - шлифование и зачистка на колодочно-шлифовальном станке.

8. Крышки кухонных столов - шлифование.

9. Пласты панелей клеевых - шлифование под эмалирование и обтяжку.

10. Подошвы и кромки, носок и пяточная часть лыж - шлифование.

3. ПРАВА

6. Шлифовщик по дереву имеет право:

6.1. Требовать прохождения периодических инструктажей по охране труда.

6.2. Иметь необходимые для работы инструкции, инструмент, индивидуальные средства защиты и требовать от администрации обеспечения ими.

6.3. Знакомиться с правилами внутреннего трудового распорядка и коллективным договором.

6.4. Вносить предложения по совершенствованию технологии работы.

6.5. ________________________________________________________________. (иные права с учетом специфики организации)

4. ОТВЕТСТВЕННОСТЬ

7. Шлифовщик по дереву несет ответственность:

7.1. За неисполнение (ненадлежащее исполнение) своей работы, в пределах, определенных действующим трудовым законодательством Республики Беларусь.

7.2. За совершенные в процессе осуществления своей деятельности правонарушения - в пределах, определенных действующим административным, уголовным и гражданским законодательством Республики Беларусь.

7.3. За причинение материального ущерба - в пределах, определенных действующим трудовым, уголовным и гражданским законодательством Республики Беларусь.

Наименование должности руководителя структурного подразделения _________ _______________________ Подпись Расшифровка подписи Визы С рабочей инструкцией _________ _______________________ ознакомлен Подпись Расшифровка подписи _______________________ Дата

» Профессионально о металлообработке » Шлифовальные станки

Организация рабочего места шлифовщика

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

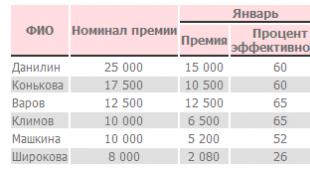

На рис. 7.6 представлена примерная схема организации рабочего места шлифовщика, обслуживающего плоскошлифовальный станок. Перед станком 1 расположена решетка (подставка) под ноги 3 и стул 4 для отдыха. Слева от него установлен контрольный столик 2 для измерительного инструмента, а справа - приемный стол 5 и стеллаж 6 для приспособлений с выдвижной платформой. Сверху стеллажа установлена кассета 7 для хранения абразивного инструмента. Справа от станка размещена гидростанция 8 и электрический шкаф 9, а слева - бак 10 для СОЖ.

Рабочее место шлифовщика оснащают устройством для принудительного отсасывания пыли, чтобы избежать ранения глаз рабочего абразивными зернами при правке шлифовальных кругов. В шлифовальных станках, работающих без применения СОЖ, должна быть предусмотрена возможность подсоединения к ним местной вытяжной вентиляционной системы.